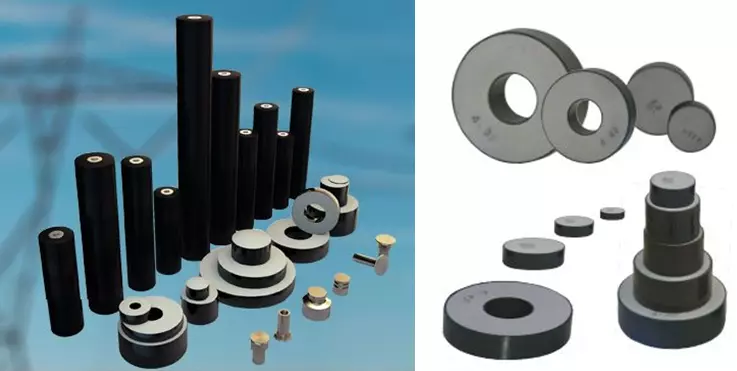

Introduzione del processo di formazione del resistore all'ossido di zinco

2022-08-12

2022-02-15

Selezionare l'attrezzatura per il processo di stampaggio

I resistori all'ossido di zinco sono generalmente stampati mediante presse idrauliche di stampaggio a una o due vie. La pressurizzazione unidirezionale significa che lo stampo si sposta nella cavità solo sotto l'azione di un lato della pressione dello stampo. Quando la pressa a due vie è pressurizzata, i motori di pressurizzazione superiore e inferiore pressurizzeranno lo stampo contemporaneamente e i due stampi pressurizzeranno la polvere da entrambe le estremità della cavità dello stampo. La densità del corpo verde presenta un problema di distribuzione trapezoidale, ma la sezione al centro del corpo verde ha la forma di una superficie tagliata e la distribuzione della densità è una struttura a forma di manubrio, con la densità più bassa al centro e il più alto ad entrambe le estremità. Pertanto, quando si utilizza questa pressa, il processo di stampaggio dovrebbe essere selezionato in modo ragionevole. Le lastre di resistori in ossido di zinco ad alto gradiente sono generalmente stampate a pressione da una pressa bidirezionale. La pressa abbinata alla tradizionale pressa idraulica di formatura appartiene alla pressa del tipo a pressione superiore, che guida il pistone a spostarsi dall'alto verso il basso, pressurizza il materiale granulare, mantiene la pressione per 15 secondi e quindi utilizza un'elevata forza di estrazione per tornare il pugno. Pertanto, è facile danneggiare la superficie del corpo verde. La nuova pressa idraulica per stampaggio a polvere a quattro colonne completamente automatica può controllare la quantità di compressione e l'aumento della densità del corpo della polvere nel manicotto dello stampo mediante pressatura a secco e ridurre la velocità di compressione, in modo che lo strato intermedio d'aria nel corpo venga svuotato.Pertanto, questa pressa bidirezionale è diventata l'attrezzatura principale per l'attuale processo di formatura del resistore all'ossido di zinco.

1. Stampaggio a secco.Il processo di formatura del foglio del resistore all'ossido di zinco è principalmente la pressatura a secco e quindi la sinterizzazione. Durante il processo di pressatura, gli stampi superiore e inferiore spremeranno la polvere granulare, riorganizzeranno le particelle di polvere, svuoteranno i pori tra le particelle di polvere e ridurranno l'energia superficiale delle particelle di polvere. Per alcune ceramiche appositamente formulate, la compattezza e il processo di crescita del grano saranno influenzati durante il processo di stampaggio, il che influenzerà quindi il potenziale gradiente e il coefficiente non lineare del foglio del resistore, rendendo impossibile il cambiamento con l'aumento della densità di stampaggio.

Pertanto, il processo di formatura è un processo importante per il resistore all'ossido di zinco. Il principio di base della pressatura a secco consiste nell'iniettare materiale granulato con umidità adeguata nello stampo della pressa idraulica. Sotto l'azione della forza di trasmissione idraulica, lo stampo superiore e inferiore possono essere spostati lentamente, il gas viene scaricato e, dopo aver mantenuto la pressione, la polvere dispersa e accumulata verrà pressata nel foglio di resistenza richiesto.

2. I parametri chiave del processo di stampaggio.Il processo di stampaggio a compressione è determinato in base alla densità relativa del corpo verde e alla curva di pressatura. Tra questi, la densità relativa è un dato molto importante, che è di grande valore per la caratterizzazione delle caratteristiche del corpo verde dopo la formazione del foglio di resistenza, e la curva di pressatura è determinata in base alla densità relativa. Formata dalla pressione applicata, la parte dove il corpo difettoso è sottoposto a una pressione inferiore si deformerà leggermente quando i pellet vengono risistemati e fissati, ma quando la pressione raggiunge un certo valore, lo spazio tra le particelle scompare quasi completamente e la densità relativa raggiunge un certo livello. , la variazione di densità nella pasta verde esisterà sempre, il motivo è il riempimento irregolare dello stampo e la mancanza di controllo durante il processo di pressatura.

3. Controllo del processo di stampaggio.Attraverso l'adeguamento del programma della pressa, è possibile controllare la quantità di compressione nello stampaggio del cattivo corpo. Pertanto, il tempo di ritardo dello scarico, il numero di tempi di scarico e il ritardo di pressione e decompressione dovrebbero essere ragionevolmente impostati in base alle dimensioni del corpo danneggiato. Quando il programma di pressatura è impostato su due tempi di scarico e tre volte di compressione, la pressione dovrebbe essere impostata al valore più basso per la prima volta e la pressione dovrebbe essere aumentata gradualmente durante le due successive volte di compressione.

Quando viene adottata questa procedura, l'oggetto della prima pressurizzazione e compressione è principalmente l'aria nell'intercapedine della polvere; nella seconda compressione verrà scaricata l'aria espulsa durante il processo di deformazione a compressione delle particelle; nella terza compressione viene espulsa l'aria prodotta dalla frantumazione e compattazione delle particelle. Nel processo a tre compressioni, la cosa più importante è controllare la quantità di forza di pressione, controllare la quantità di compressione del corpo verde nel manicotto dello stampo, in modo da controllare l'aumento della densità relativa. Soprattutto nell'ultima pressurizzazione, è necessario garantire che l'aria possa essere scaricata senza intoppi. Se il controllo non è buono, può formarsi uno strato intermedio d'aria. Per raggiungere l'obiettivo di svuotare completamente l'aria, il manicotto dello stampo può essere abbassato di 3-5 mm durante l'ultima pressurizzazione. Promuove lo scarico regolare dell'aria. Per evitare la formazione di intercalari d'aria, la chiave è controllare la velocità di pressurizzazione, il programma massimo rallenta la velocità di pressurizzazione, quando lo stampo superiore è a contatto con la polvere, la velocità di abbassamento dello stampo superiore deve essere ridotta a 3-5 mm/s il più possibile e impostare il ritardo di pressurizzazione è di 3 secondi per garantire un rilascio di pressione e un tempo di scarico sufficienti.

Per ridurre il verificarsi di una bassa densità lineare nella densità media, può essere controllata aumentando il numero di scarichi e il tempo di mantenimento della pressione. Lo scopo è garantire che il tempo di pressione sia sufficiente, che la polvere possa essere completamente spostata e che la densità al centro del corpo verde e la densità ad entrambe le estremità siano bilanciate. . Nel processo di spremitura a secco, il movimento dei pellet deve essere rallentato con l'aumento delle dimensioni del corpo difettoso formato per favorire lo scarico e il trasferimento di pressione. La velocità di spostamento della matrice è di 3-5 mm/s e il tempo di scarico per la depressurizzazione dopo ogni pressurizzazione deve essere mantenuto per 2-3 secondi. Il valore di pressione finale viene utilizzato per mantenere la pressione per garantire il tempo e lo spazio per il trasferimento dello stress nel corpo verde. Soprattutto nel caso in cui la differenza di densità del corpo verde aumenti a causa dell'eccessiva velocità di pressatura, l'allungamento del tempo di sosta può ridurre l'influenza negativa causata dalla differenza di densità del corpo verde.